Concreto Reforzado:

¿Por qué Elegir Fibras con Óxido de Grafeno?

El concreto reforzado con fibras es una versión mejorada del concreto convencional caracterizado por un mejor desempeño ante la fisuración, deformación, fatiga e impacto. Es muy utilizado para la fabricación de pisos industriales y comerciales, túneles, taludes, tanques, concreto lanzado, prefabricados y en algunos casos como reemplazo de la malla electrosoldada de pisos, pero no como sustituto del acero de refuerzo de columnas estructurales, muros de carga o vigas suspendidas. A diferencia del concreto armado con estructuras de acero, las fibras representan un refuerzo tridimensional discontinuo y homogéneo dentro de la mezcla de concreto que le permite tener las mismas características en cada punto de la estructura.

De la extensa clasificación de fibras en cuanto a materiales, longitudes, espesores y geometrías, la principal competencia se encuentra entre las fibras de acero y las fibras de polipropileno, debido a que ambos materiales aumentan la tenacidad del concreto y le permiten continuar absorbiendo cargas antes de colapsar. La diferencia es que las fibras de acero controlan el agrietamiento durante el asentamiento plástico del concreto y después de endurecido, tienen gran resistencia a la tracción y no se deforman, sino que absorben la energía y la transforman en un esfuerzo interno; características que las hacen muy útiles para su uso en concreto expuesto a altas cargas; las fibras de polipropileno contribuyen al control de grietas por contracción plástica, por cargas externas, temperatura o contracción por secado y, aunque su resistencia a la tracción es menor que las de acero, su capacidad de deformación le permite absorber grandes cargas sin fallar; son menos costosas, más fáciles de manejar y generalmente están indicadas para concretos de menor carga.

Aunque las propiedades mecánicas de las fibras de acero son superiores a las de polipropileno y a reserva de las características del proyecto y de las normativas aplicables, existen otras diferencias técnicas que vale la pena considerar al momento de su selección:

Durabilidad– Las fibras de acero dentro del concreto suelen mantenerse estables y asiladas del medio exterior, sin embargo, cuando este aislamiento se rompe ya sea por capilaridad, microfisuración o bien, por un cambio en el pH del concreto, las fibras se vuelven susceptibles de corrosión, cuya oxidación en un futuro será la responsable de la pérdida de adherencia con el concreto. La ventaja de las fibras de polipropileno es que son aptas para su colocación en ambientes húmedos y marinos gracias a su estabilidad química, resistencia a la corrosión y a la degradación.

Peso volumétrico– La cantidad de fibras de polipropileno por kilogramo de peso es mayor que las contenidas en un kilogramo de fibras de acero; esto quiere decir que, para tener una distribución similar se deberían dosificar aproximadamente entre 5 y 8 kg de fibras metálicas por cada kilogramo de fibras de polipropileno y, aunque el peso volumétrico puede considerarse irrelevante para el desempeño, el costo y manipulación del producto pueden ser dos variables interesantes.

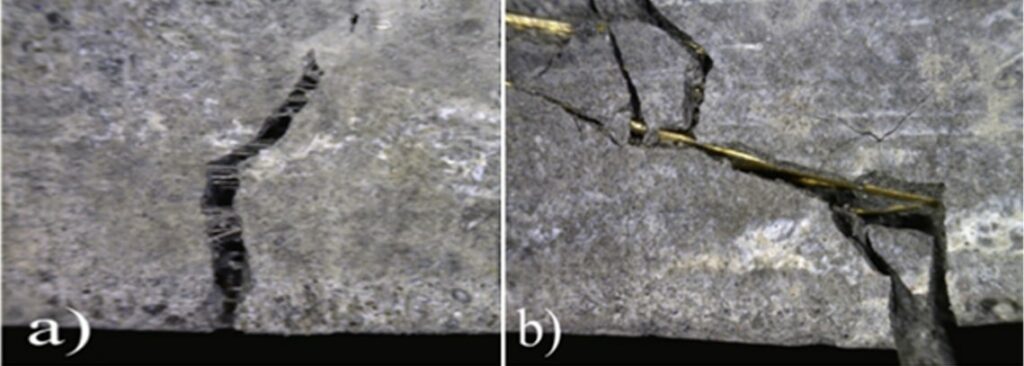

Adherencia– la adherencia o unión interfacial entre la fibra y el concreto es fundamental para el éxito a largo plazo de la estructura y se cuantifica como la fuerza necesaria para que la fibra sea arrancada de la matriz de concreto o experimente ruptura. En las fibras de acero su adherencia depende principalmente de su morfología y longitud, en cambio, las fibras de polipropileno además de facilitar la fabricación de distintas configuraciones también pueden ser modificadas químicamente para mejorar su adherencia.

Distribución- Dependiendo de la cantidad dosificada, las fibras de acero pueden formar “erizos” o dejar puntas en las superficies, representando riesgos durante su manipulación y después de colocadas. Una desventaja de las fibras de polipropileno es su hidrofobicidad o incompatibilidad con el agua, esto quiere decir que cuando se realiza el mezclado mecánico de las fibras dentro del concreto compuesto por agua, cemento y agregados, estas pueden aglomerarse y causar cúmulos sobre todo a dosificaciones elevadas; en consecuencia, una mala distribución, agregación o formación de espacios de aire dentro del concreto tendrá una repercusión negativa en su adherencia y, por lo tanto, en su desempeño.

Resistencia al fuego- Ante un incendio, el concreto puede tener un comportamiento de desprendimiento explosivo o “spalling” que consiste en la expulsión violenta de fragmentos debido al aumento de presión ejercida por la salida del vapor de agua hasta que se produce el desprendimiento cuando la presión supera la resistencia a tracción del concreto. Las microfibras de polipropileno se funden a temperaturas entre 160 y 170° C, por lo tanto, crean canales interconectados que aumentan la permeabilidad del concreto y ayudan a liberar la humedad y presión interna.

La empresa mexicana Energeia- Graphenemex® a través de su división Graphenergy Construcción, aprovecha los beneficios de la nanotecnología grafénica para mejorar las características de las fibras de polipropileno convencionales; su fórmula especializada permite obtener filamentos individuales con mayor resistencia mecánica y térmica, mejor distribución y mayor adherencia dentro del concreto en comparación con las fibras comunes.

¿Cómo mejora el Óxido de grafeno el desempeño de las fibras poliméricas?

El óxido de grafeno es uno de los materiales más interesantes para mejorar las características de una gran cantidad de polímeros; consiste en láminas de grafeno o de carbono puro estabilizadas con grupos oxigenados que lo vuelve una estructura multifacética, compatible con el agua, afín con los cristales de cemento y fácilmente combinable con otros compuestos para diseñar materiales con propiedades nuevas o mejoradas, por ejemplo:

Distribución dentro de la mezcla de concreto

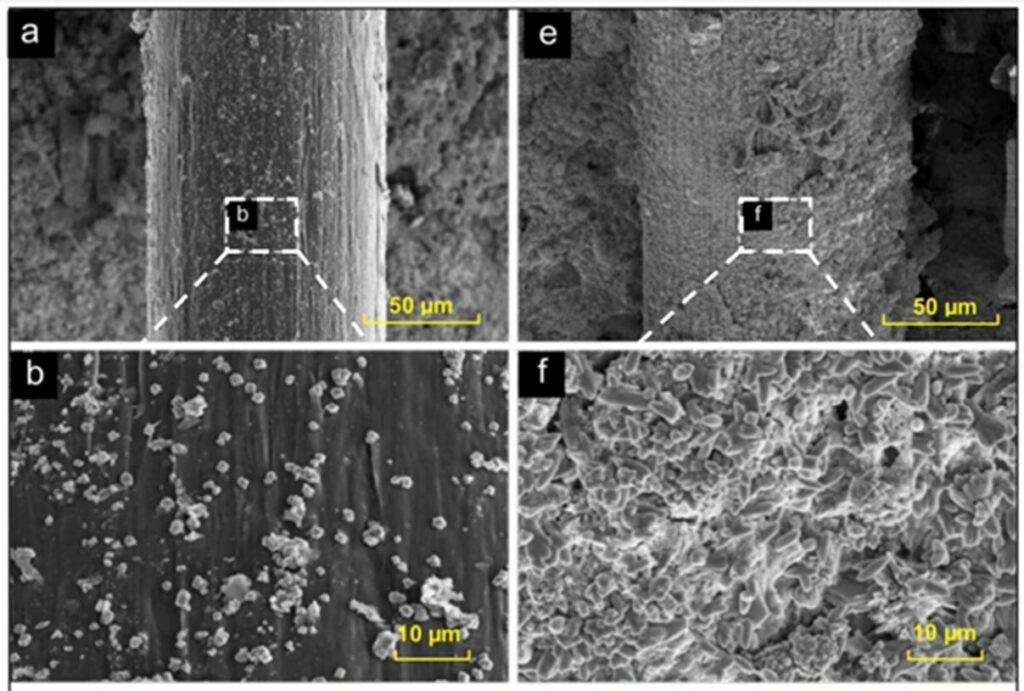

Una de las ventajas del óxido de grafeno diseñado para la fabricación de las fibras de polipropileno es su química superficial constituida principalmente por grupos oxigenados (OH- y COOH-) que ayudan a mantener la afinidad de las fibras con los elementos acuosos de la pasta de cemento actuando de manera similar a los aditivos plastificantes, esto se debe a que el óxido de grafeno disminuye la energía superficial de las fibras facilitando su distribución dentro de la mezcla y evitando agregados.

Adherencia

Otro beneficio del óxido de grafeno presente en las fibras de polipropileno es la repulsión electrostática que genera entre las partículas del cemento; este fenómeno evita la aglomeración del cemento y aumenta el grado de interacción fibra- cemento al alterar los productos de hidratación y aumentar su grado de polimerización. En el concreto endurecido este efecto aumenta el coeficiente de fricción de manera que, cuando una grieta desplace una fibra se requerirá más carga para poder desplazarla dentro del concreto.

Resistencia mecánica

El óxido de grafeno aumenta la resistencia a la tracción y a la rotura de los polímeros, esto se debe a que su módulo de elasticidad (230 GPa) es ligeramente superior al del acero y sus aleaciones (190-214 GPa), pero comparable con el de la Zirconia (160-241 GPa) y aleaciones de Cobalto (200-248 GPa), por lo tanto, las fibras con óxido de grafeno tienen menor riesgo de fractura y son más duraderas que las fibras comunes

Resistencia a la degradación

Las fibras poliméricas con óxido de grafeno tienen mayor vida útil debido a que es un material que diferencia de muchos otros que se deterioran por los efectos de la radiación UV, el óxido de grafeno mantiene su integridad estructural y propiedades mecánicas, ademàs, es químicamente inerte y más resistente a los medios corrosivos.

Estabilidad térmica

El óxido de grafeno aumenta la estabilidad térmica del polipropileno a partir de la formación de puentes o vías interconectadas a lo largo de la matriz del polímero mejorando el transporte de calor.

Redacción: EF/DH

Fuentes

- Fabrication of graphene oxide/fiber reinforced polymer cement mortar with remarkable repair and bonding properties. J. Mater. Res. Technol. 2023; 24: 9413;

- The incorporation of graphene to enhance mechanical properties of polypropylene self-reinforced polymer composites J. Wang et al. / Materials and Design 195 (2020) 109073;

- Simultaneous enhancement on thermal and mechanical properties of polypropylene composites filled with graphite platelets and graphene sheets. Composites Part A 112 (2018);

- Experimental study on the properties improvement of hybrid Graphene oxide fiber-reinforced composite concrete. Diamond & Related Materials 124 (2022) 108883.

- Upcycling waste mask PP microfibers in portland cement paste: Surface treatment by graphene oxide. Materials Letters 318 (2022) 132238;

- An Experimental Study on the Effect of Nanomaterials and Fibers on the Mechanical Properties of Polymer Composites. Buildings 2022, 12,

- State-of-the-Art Review of Capabilities and Limitations of Polymer and Glass Fibers Used for Fiber-Reinforced Concrete. Materials 2021, 14, 409;

- Mecanismos de desprendimiento explosivo del hormigón bajo fuego y el efecto de las fibras de polipropileno. Estado del conocimiento. Asociación argentina de tecnología del hormigón. Revista Hormigón 62 (2022-2023) 25