Desafiando las llamas:

El triunfo del óxido de grafeno en la creación de recubrimientos contra fuego

La inclusión del Óxido de Grafeno (GO) en recubrimientos demuestra eficacia en la inhibición de la inflamabilidad, brindando una barrera resistente al fuego. Los beneficios incluyen protección anticorrosiva, propiedades antimicrobianas y mayor adherencia a sustratos. Este avance destaca la innovación de Energeia-Graphenemex en la producción de recubrimientos ignífugos, posicionándose como líder en la investigación y aplicación de materiales grafénicos de alta calidad.

Los recubrimientos son utilizados en varios sectores, a nivel industrial el uso de recubrimientos está enfocado a la protección contra la corrosión, mientras que a nivel comercial se utilizan para mantenimiento de infraestructuras y con fines decorativos. Hoy en día, la industria de los recubrimientos sigue en constante investigación para el desarrollo de recubrimientos mejorados, con propiedades antimicrobianas, antiadherentes, con mayor resistencia al ataque químico y al intemperismo. Sin embargo, a nivel comercial existen pocos desarrollos enfocados a recubrimientos ignífugos (retardantes a la flama) para la protección contra incendios en infraestructuras.

Los recubrimientos ignífugos tradicionales son revestimientos cementosos, a base de cemento Portland, cemento de oxicloruro de magnesio, vermiculita, yeso y otros minerales. Además, contienen cargas fibrosas, aglutinantes, suplementarios y aditivos que controlan la densidad y la reología, estos materiales generalmente se mezclan con agua en el sitio y se aplican mediante pulverización de alguna construcción o pueden aplicarse sobre un sustrato inflamable mediante el uso de rodillo, en espesores de media pulgada o más. Sin embargo, por su peso, espesor y mala estética, limitan el diseño arquitectónico.

En la industrial de recubrimientos y pintura, existe una amplia variedad de recubrimientos a base de diferentes tipos de resinas (polímeros) y aditivos. Debido a su naturaleza, la mayoría de estos recubrimientos son materiales inflamables y combustibles. Es decir, son materiales que se pueden incendiar cuando son expuestos al fuego, sufriendo degradación y la liberación calor para posteriormente iniciar la propagación de la flama, liberando humo y gases tóxicos, siendo un peligro para la seguridad de la vida humana y los bienes. Por otro lado, los recubrimientos ignífugos base polimérica, utilizan aditivos convencionales basados en halógenos (bromo y cloro), así como fósforo, compuestos de melamina e inorgánicos, para mejorar la resistencia al fuego de los recubrimientos, sin embargo, estos materiales son tóxicos para los seres humanos y el medio ambiente.

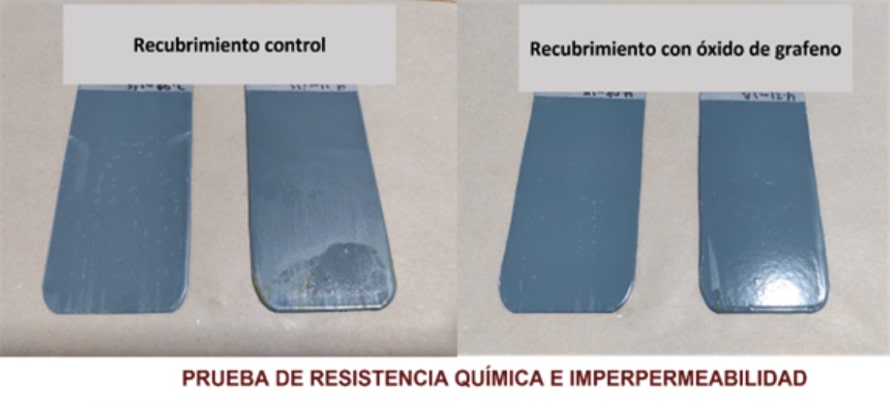

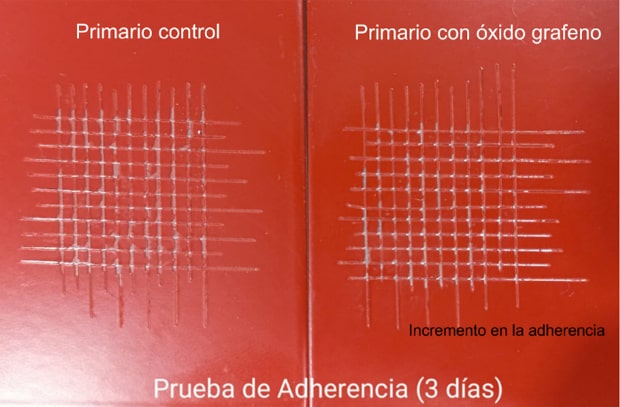

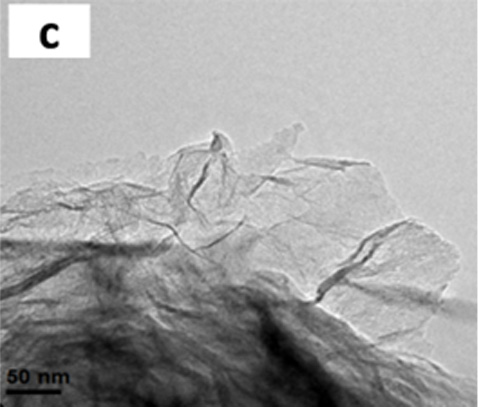

En los últimos años, Energeia-Graphenemex se ha enfocado en la producción de materiales grafénicos. El grafeno es el aditivo nanotecnológico más revolucionario para la industria de recubrimientos y pinturas, ya que permite el desarrollo de recubrimientos con extraordinaria protección anticorrosiva, recubrimientos con propiedades antimicrobianas, recubrimientos con mejor adherencia a los sustratos y mayor resistencia a la radiación UV. En este sentido, el óxido de grafeno (GO), ha mostrado ser un nuevo aditivo que ayuda a inhibir o reducir la inflamabilidad de los recubrimientos, para la producción de recubrimientos ignífugos (retardantes de flama) efectivos.

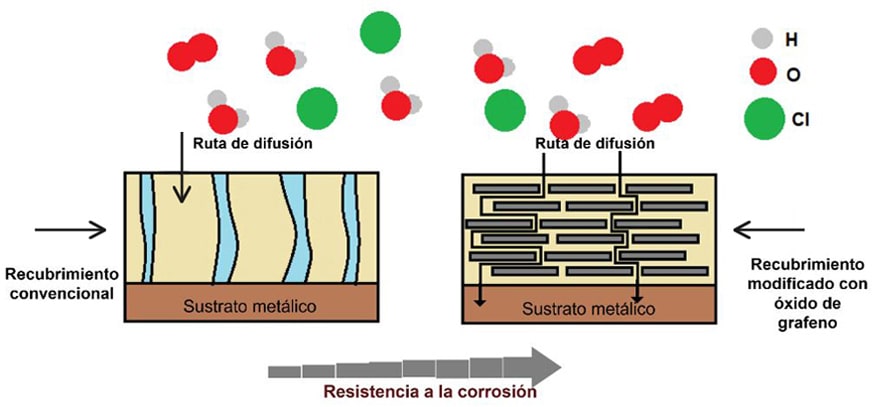

Su eficiencia está asociada a que el GO tiene un fuerte efecto barrera, alta estabilidad térmica y gran capacidad de absorción superficial que son favorables para reducir eficazmente la transferencia de calor y masa.

La incorporación de GO en recubrimientos pueden mejorar la resistencia a la flama, mediante la inhibición de los dos términos clave: calor y combustible. Es decir, puede funcionar como retardante de flama de las siguientes formas:

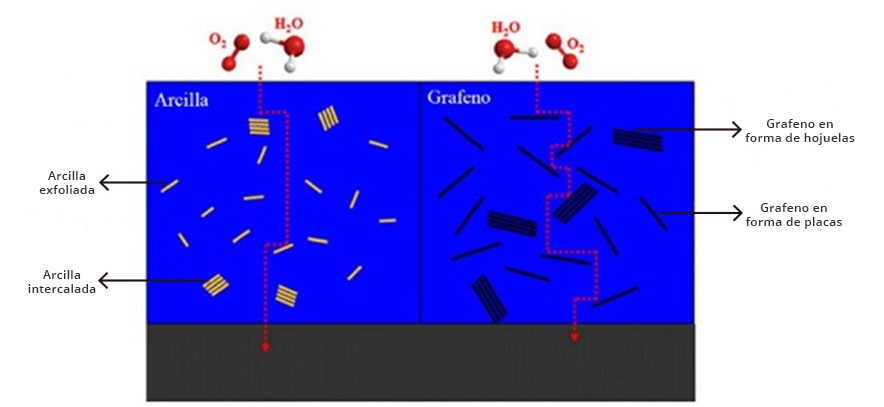

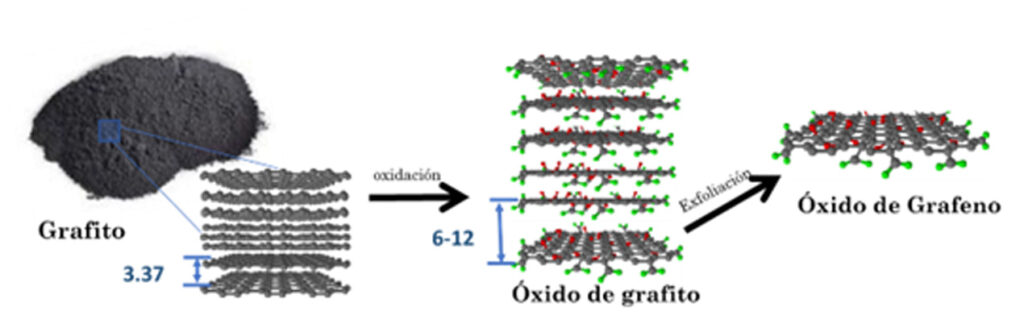

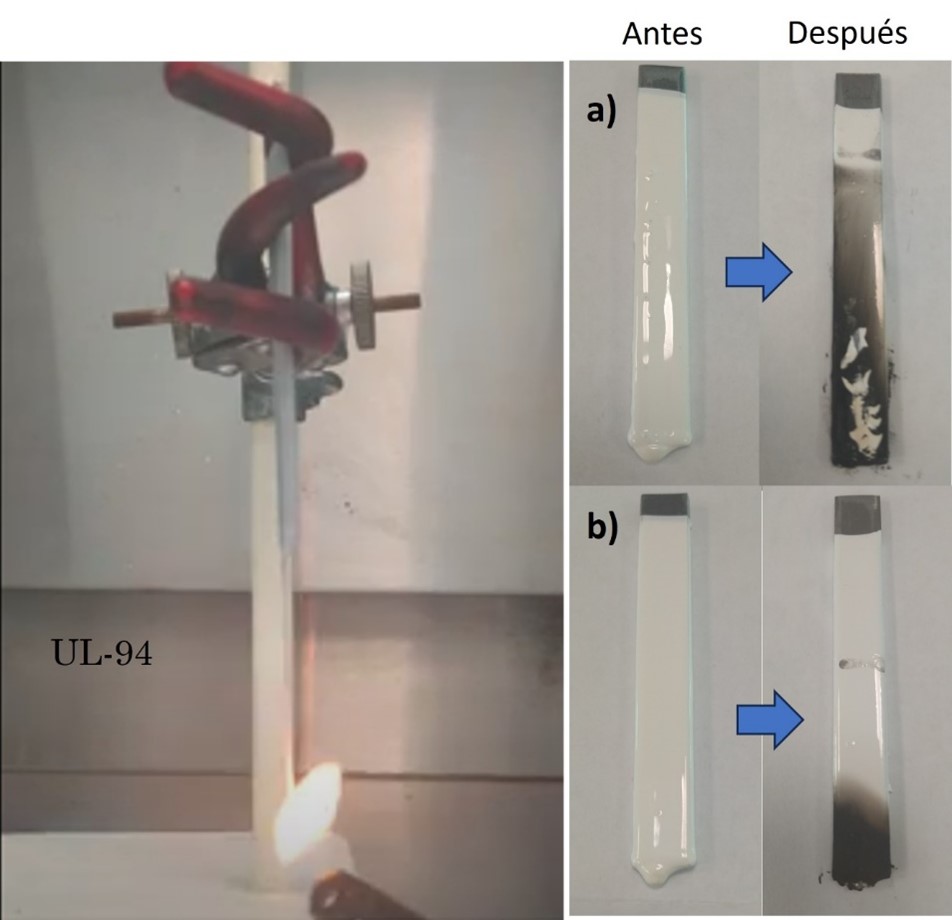

- El GO posee una estructura de capas bidimensional única y puede promover la formación de una densa capa continua de carbón durante el proceso de combustión (ver Fig. 1). El carbón puede actuar como barrera física para impedir la transferencia de calor desde la fuente de calor y retrasar el escape de productos (pirolisis) del recubrimiento.

- Debido a que el GO posee una gran área superficial, puede adsorber eficazmente compuestos orgánicos volátiles inflamables o dificultar su liberación y difusión durante la combustión.

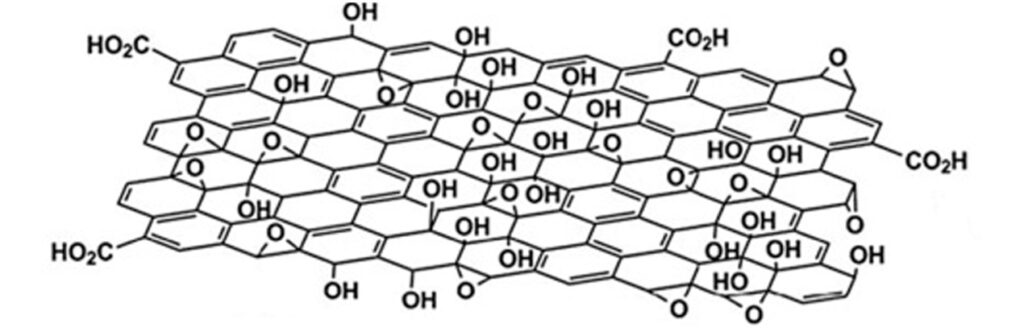

- La presencia de grupos oxigenados en la estructura del GO, genera que, durante la combustión del recubrimiento, los grupos que contienen oxígeno en GO pueden sufrir descomposición y deshidratación a baja temperatura, absorbiendo así calor y enfriando el sustrato polimérico durante la combustión. Mientras tanto, los gases generados por deshidratación pueden diluir la concentración de oxígeno alrededor de la periferia de ignición, disminuyendo el riesgo de propagación de fuego.

En resumen, la incorporación de GO en los recubrimientos pueden proporcionar protección contra incendios, debido a que pueden liberan agua y además proveer efectos de aislamiento térmico.

Los recubrimientos ignífugos a base de grafeno están diseñados para retardar la ignición y la velocidad de combustión, además deben proporcionar una barrera resistente al fuego.

Energeia – Graphenemex®, empresa mexicana líder en América Latina en investigación y producción de materiales grafénicos para el desarrollo de aplicaciones a nivel industrial. Tiene amplia experiencia en la producción de óxido de grafeno (GO) a gran escala, y tiene a la venta, materiales grafénicos de alta calidad para su uso en diferentes industrias.

a) recubrimiento sin GO y b) Recubrimiento con GO.

Referencias

- Sachin Sharma Ashok Kumar, Shahid Bashir, K. Ramesh, S. Ramesh, Progress in Organic Coatings, 154, (2021)

- Weil, Edward. D. Fire-Protective and Flame-Retardant Coatings – A State-of-the-Art Review. Journal of Fire Sciences, 29(3), 259–296.

- Lipiäinen, H., Chen, Q., Larismaa, J., & Hannula, S. P. (2016). The Effect of Fire Retardants on the Fire Resistance of Unsaturated Polyester Resin Coating. Key Engineering Materials, 674, 277–282.

- Md Julker Nine, Dusan Losic. Mahmood Aliofkhazraei, Nasar Ali, Mircea Chipara, Nadhira Bensaada Laidani, Jeff Th.M. De Hosson, Handbook of Modern Coating Technologies, Elsevier, 2021, Pages 453-492.